发布时间:2016-07-28 来源:本站 浏览次数:0次

浆粕黑液处理工程的设计与运行

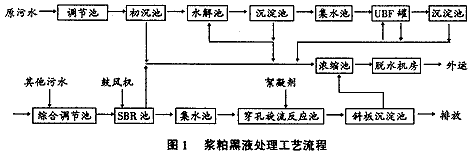

1 工艺技术方案

利用棉短绒制取浆粕的过程,会产生大量黑液,其水质与麦草蒸煮黑液类似,但也有区别,主要是浆粕黑液中没有大量泥沙、麦杆及分离出的木质素。但有大量的棉短绒,以及在150℃高温与碱性条件下分离的纤维素、半纤维素、蜡质、油酯与果胶等,还有这些物质的分解产物,如各种低聚糖、脂肪酸盐、脂肪醇等。工艺技术方案经试验研究及在原有完全混合活性污泥法的基础上,采用了厌氧、好氧生物处理,结合物化处理的技术方案,具体工艺流程见图1。

2 运行效果

工程于1999年底竣工,2000年元月生化处理系统启动,2000年7月全流程试运行,2001年2月环保达标验收,至今运行正常,达到了设计排放标准:CODCr250mg/L,BOD5102mg/L,SS158mg/L,PH6~9,色度50倍,详见表1。

|

表1 黑液处理系统运行结果 |

|||||

|

|

CODcr/(mg.L-1) |

BOD5/(mg.L-1) |

SS/(mg.L-1) |

pH |

色度/倍 |

|

原污水 |

5240-6848 |

1786-2316 |

1463-2500 |

9-10 |

2100-3870 |

|

水解沉淀池出水 |

3258-4519 |

1251-1712 |

586-920 |

7.5-8 |

1760-3150 |

|

厌氧沉淀池出水 |

1299-1785 |

325-438 |

320-417 |

7.6-8.0 |

1080-2010 |

|

综合调节池原水 |

1547-2030 |

397-559 |

637-845 |

7.5-8.6 |

640-1090 |

|

SBR出水 |

701-852 |

147-223 |

269-351 |

7.5-8.0 |

812-1260 |

|

沉淀池出水 |

212-248 |

43-72 |

84-123 |

7.6-7.9 |

65-110 |

3 主要处理构筑物

该工程设计处理浓黑液6500m3/d,加上其它废水全系统处理水量为14400m3/d。实际处理水量分别为约6000m3/d和13000m3/d。

污水污泥主要处理构筑物、相关设备及实际运行参数见表2,表2中T为停留时间,Ho为有效水深。

|

表2 污水污泥主要处理构筑、相关设备及实际运行参数 |

||||||

|

序号 |

名称 |

数量/座 |

工艺尺寸 |

运行参数 |

设备名称规格 |

数量 |

|

1 |

高浓度水调节池 |

1 |

30m×20m×4m |

Ho2.5m,T6h |

|

|

|

2 |

初沉池 |

2 |

10m×10m×6m |

T2.4h |

|

|

|

3 |

水解池 |

1 |

30m×20m×5.5m |

T12h,Nv4-4.3kg[COD]/(m3/d) |

潜水搅拌机QWO75 |

2台 |

|

4 |

沉淀池 |

2 |

Φ12m×4m |

T2.25h |

中心传动刮泥机PNJ12 |

2台 |

|

5 |

UBF罐 |

12 |

Φ11m×12m |

T36h,Nv0.9-1.2kg[COD]/(m3/d) |

孔板流量计 |

12个 |

|

6 |

沉淀池 |

2 |

Φ12m×4m |

T2.25h |

中心传动刮泥机PNJ12 |

2台 |

|

7 |

综合废水调节池 |

1 |

40m×30m×4m |

Ho2.5m,T5.6h |

|

|

|

8 |

SBR池 |

4 |

45m×18m×5.5m |

ΣT9-12h |

鼓风机JSE200-72.7 |

6台 |

|

9 |

反应池 |

2 |

28m×12m×5m |

T0.5h |

|

|

|

10 |

沉淀池 |

2 |

Φ12m×4m |

T2h |

|

|

|

11 |

沉淀池 |

2 |

20m×70m×3m |

T2h |

蜂窜斜管φ50 |

240m3 |

|

12 |

浓缩池 |

2 |

16m×16m×6m |

T24h |

|

|

|

13 |

脱水间 |

1 |

36m×155m×6m |

|

2m带机120m2板框 |

各2台 |

4 技术经济指标

4.1 工程投资

土建工程投资1434万元,计1103元/m3污水;设备(含安装)工程投资928万元,计714元/m3污水;工程总投资2362万元,计1817元/m3污水。

4.2 运行成本分析

污水处理水量按13000m3/d,污泥处理量按200m3/d计算。

电费:用电设备装机负荷420kw,每日用电量9750kw·h,每日电费4680元,计0.36元/m3污水。

药剂费:污水混凝沉淀投加聚合氯化铝0.05%,PAM0.02%(按水量计)。污泥处理投加PAM2%(按干重计)。聚铝、PAM单价为1800元/t,2万元/t。每日药剂费合计13820元,计1.06元/m3污水。

化验费:每日消耗化学试剂等共计143元,计0.011元/m3污水。

人工工资福利:职工24人,21元/(人·日),合计每日504元,计0.039元/m3污水。

其它费用:计0.08元/m3污水。

合计运行成本:每日费用20147元,1.55元/m3污水。

5 主要处理构筑物和设备运行分析

5.1 水解池

水解他为完全混合式,由隔墙分为两廊道,内设6台7.5kw的潜水搅拌机,混合液于水解沉淀池沉淀后,污泥回流。水解池启动时,投入干污泥使混合液保持14000mg/L的浓度。6个月时,池底污泥浓度达到18000~24000mg/L,距池底0.5m以上污泥浓度达到2300~7400mg/L,水解池对CODcr去除率为30%~41%,BOD5去除率为27%~36%,混合液碱度由2600降至1800mg/L左右,pH值由11~9降至8~7左右,VFA达到490~600mg/L左右,VFA与碱度比值为0.26~0.32左右。这表明厌氧水解发挥了去除有机质和将大分子复杂有机物酸化分解的作用。低聚糖、脂肪酸盐、醇可水解为各种简单有机酸[1]。厌氧水解池设计有待研究。例如:按污泥负荷还是按水力停留时间设计,构造形式(悬浮型与固着型、平流与竖流)与适用性。笔者认为,水解池的负荷可以达到后续厌氧处理负荷的4~6倍;水解池宜选竖流式,依靠配水口的强烈搅动保证水与泥的混合,可利用泵的能量,并且形式简单;采用平流式池体构造简单,但没有很强的混合措施,难免局部沉淀。

5.2 厌氧复合床反应器(UBF)

采用12个Φ11m的钢结构厌氧复合床反应器(UBF),启动时投70×10t干泥(含水率约70%),启动时CODcr3000-4000mg/L。进水量为设计值的25%,随着时间推移和污泥浓度变化逐渐增加试运行负荷。8个月时,UBF达到比较稳定的处理效果,CODcr和BOD5,去除率分别有51%~62%和75%~80%。各罐均有持续的厌氧气产生,因未加热,运行负荷不高,一般在1.0~1.5kg/(m3.d)。厌氧罐大,因制作不精,出水溢流不均;出气管超高太小,初期常导致虹吸排水;罐底大,排泥不能均匀;孔板式流量计易被污泥堵塞;各罐之间负荷不均,出水、泡沫、浮渣的差异亦较大。

新型的厌氧反应器,内设布水器、污泥床、填料床、三相分离器,具有稳定高效的厌氧处理作用[2]。各厌氧反应器是否应保证一致的负荷呢?只要单个反应器的负荷变化不大,各反应器之间存在一定的差异是可以允许的。但各反应器的出水与出气宜独立设置,否则会因出水、出气负荷不同,导致排水系统和集气系统的问题,如:出水少之处泡沫多并漏出,无法判断各罐产气量差异等。厌氧罐是圆形还是方形,是钢结构还是钢筋混凝土结构,决定于许多因素,例如:防腐与保温、有效容积比与单池容积、三相分离器形式数量与高度,施工技术与时间。若单池容积太大,面积大、高度又受限制,为降低三相分离器高度,要设多个集气罩时,宜采用方形钢筋砼形式,也利于整体与三相分离器的设计、制作与安装。

5.3 SBR池与混凝沉淀池

SBR池4座,配SL-600散流式曝气头1152个,潜水器16个。SBR池启动时,引入原曝气池污泥,至4个月时,投入含75%左右的干泥20×10t。至7个月时,CODcr去除率为46%~57%,BOD5去除率为55%~70%。SBR池出水再混凝沉淀处理,出水CODcr为240~270mg/L,已能达到排放要求。

SBR法与混凝沉淀比较,就本工程而言在去除污染负荷上,SBR法占44%左右,混凝沉淀法占56%左右;在工程投资上,SBR法是混凝沉淀法的8.3倍;在运行费用上,SBR法0.25元/m3左右,混凝沉淀为1.0元/m3左右,为SBR法的4倍左右。本工程采用SBR与混凝沉淀结合,发挥了各自的优势。

SBR池采用先进的SB-250伸缩式滗水器,构造简单,无电气部件与旋转接头,自动随水升降,排水能力大且可调节。但曝气池中泡沫多时,气体切换管易被沫渣堵塞,要经常维修。

5.4 浮渣与泡沫清除系统

厌氧罐、水解沉淀池与厌氧沉淀池有浮渣,设刮除装置时,须设浮渣清除系统(集渣井、滤渣箱、潜污泵)。

浆粕黑液含果胶、蜡和油脂,及其分解产生的高、低级糖、脂肪酸盐、脂肪醇等起泡物,粘性大,易起泡。泡沫的存在对工艺和设备运行、水质监测均有影响,例如:影响曝气池DO污泥检测,影响厌氧罐污泥测试,堵塞滗水器的气体切换管,影响环境卫生。这种泡沫只有靠去除起泡物来消除[3],本工程运行9个月后,水解沉淀池、厌氧罐、厌氧沉淀池、SBR池的泡沫已减少了60%~70%,经混凝处理后,厂总排水口(有跌水落差)已无泡沫。

上一篇: 【废水设计方案】焦化废水预处理

*注:以上内容均来自网络转载,如有版权问题,请及时联系我们!